ابزار دقیق، چشمان تیزبین صنعت

ابزار دقیق، دنیای شگفتانگیز فناوریهای اندازهگیری و کنترل است که بهواسطهی آن، فرآیندهای صنعتی با دقتی مثالزدنی مدیریت میشوند. این حوزه شامل طیف گستردهای از حسگرها، ترانسمیترها و تجهیزات پیشرفتهای است که به پایش و تنظیم پارامترهای فیزیکی و شیمیایی در صنایع مختلف میپردازند.

اگر بخواهیم ساده بگوییم، وقتی صحبت از ابزار دقیق به میان میآید، یعنی اندازهگیری و کنترل متغیرهای حساس، مانند دما، فشار و جریان، با چنان دقت و تکرارپذیریای انجام شود که هیچ جای خطا باقی نماند. (در واقع، امکان صفر بودن خطا در عمل وجود ندارد، اما دقت و تکرارپذیری بالا میتواند خطاها را به حداقل برساند.)حسگرهای هوشمند، همچون چشمانی تیزبین، اطلاعات را از اعماق فرآیندها استخراج کرده و آنها را برای پردازش و تصمیمگیری به سامانههای کنترلی ارسال میکنند.

در صنایع کلیدی مانند نفت و گاز، داروسازی و خودروسازی، ابزار دقیق نقشی حیاتی ایفا میکند و چیزی فراتر از ابزار اندازه گیری است. با پیشرفتهایی همچون اینترنت اشیا (IoT)، امکان پایش و تنظیم فرآیندها حتی از کیلومترها دورتر نیز فراهم شده است. تصور کنید که دمای یک کوره صنعتی در لحظه اندازهگیری شده و از هزاران کیلومتر آنسوتر تنظیم میشود؛ این همان جادوی ابزار دقیق است.

به زبان ساده، ابزار دقیق هنر شناخت، تحلیل و مهار فرآیندهاست؛ تلفیقی از فناوری و دانش مهندسی که دقت، اعتماد و کارایی را در بطن صنعت جاری میسازد و ضامن کیفیت و راندمان آن خواهد بود.

مهمترین تولید کنندگان تجهیزات ابزار دقیق و اتوماسیون در سطح جهان

شرکتهای بسیاری در زمینه تولید این تجهیزات فعالیت دارند. چند نمونه از مهمترین تولیدکنندگان جهانی تجهیزات ابزار دقیق عبارتند از:

زیمنس (Siemens)، اندرس هاوزر (E+H)، درگر (Dräger) آلمان، هانیول (Honeywell) آمریکا، پروسنس (Prosense) ترکیه، اشنایدر (Schneider)، UWT آلمان ، پپرل اند فوکس (Pepperl Fuchs)، وایدمولر (Weidmüller)، پیلز (Pilz)، فستو (Festo)، آی اف ام (ifm)، رکس روث (Rexroth) و Lenzeشمرسال (Schmersal)، فونیکس (PHOENIX (CONTACT)، ویکا (WIKA)، نووس (NOVUS)، ایبیبی (ABB)، زیکا (SIKA)، میکرو دتکتور (Micro Detectors)، امرون (OMRON)، یوشیتاکه (Yoshitake)، یوکوگاوا (Yokogawa) و یاسکاوا (Yaskawa) ژاپن، اپکس (Apex)،

مشخصات سیستم های اندازه گیری

مشخصات اساسی یک سیستم اندازه گیری عبارتند از:

در ادامه، ویژگیهای کلیدی یک سیستم اندازهگیری را به زبان تازه و ادبی بیان میکنیم:

۱- صحت

صحت به معنای نزدیکی مقدار ثبتشده به مقدار حقیقی آن است؛ یعنی هر چه درصد خطای اندازهگیری کمتر باشد، صحت سیستم بالاتر تلقی میشود.

۲- خطی بودن

خطی بودن به این معناست که تغییرات ورودی سیستم بهصورت مستقیم و با نسبت ثابتی در خروجی منعکس میشود؛ نمودار خروجی نسبت به ورودی، خطی و مستقیم خواهد بود.

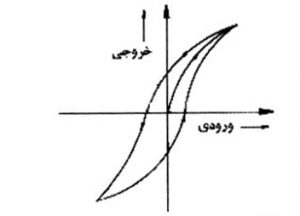

۳- پسماند (هیسترزیس)

پسماند اشاره به تفاوتهای مشهود در اندازهگیری زمانی دارد که ورودی از جهات مختلف به مقدار اصلی نزدیک میشود. به عبارتی، اگر خروجی برای یک مقدار ورودی ثابت به نحوی تابع جهت افزایش یا کاهش ورودی تغییر کند، سیستم دچار هیسترزیس یا پسماند میشود.

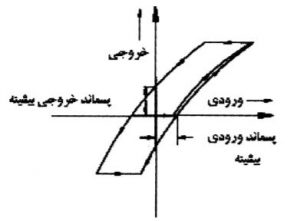

رابطه خروجی – ورودی یک سیستم اندازه گیری دارای پسماند

رابطه خروجی – ورودی یک سیستم اندازه گیری دارای پسماند

۴- زمان مرده

این عبارت به دورهای اشاره دارد که سیستم، بهمنظور جلوگیری از نوسانات غیرضروری در اطراف یک نقطه مطلوب، پیش از آغاز واکنش واقعی به تغییر ورودی احتیاج دارد؛ به عبارت سادهتر، زمان مرده، فاصله زمانی بین تغییر ورودی و شروع پاسخدهی سیستم است.

۵- آستانه

آستانه حداقل مقداری از ورودی است که در صورت اعمال آن، خروجی تغییر قابل توجهی نشان نمیدهد؛ در واقع، نقطهای که اولین تغییر محسوس در خروجی قابل ثبت میشود، آستانه محسوب میگردد.

۶- ناحیه مرده

ناحیه مرده بزرگترین تغییر ورودی است که بدون ایجاد تغییر در خروجی سیستم اتفاق میافتد؛ این ویژگی برای جلوگیری از نوسانات بیش از حد در اطراف یک مقدار هدف به کار میرود.

۷- حد تفکیک یا تمایز

این ویژگی بیانگر کوچکترین تغییر در مقدار ورودی است که سیستم قادر به شناسایی و ثبت آن میباشد؛ هرچه حد تفکیک کوچکتر باشد، حساسیت سیستم افزایش مییابد.

۸- سرعت پاسخ

سرعت پاسخ نشاندهندهی سرعتی است که سیستم در واکنش به تغییرات ورودی نشان میدهد؛ یعنی هر چه سریعتر سیستم به تغییرات واکنش نشان دهد، عملکرد بهتری دارد.

۹- زمان پاسخ

زمان پاسخ، مدت زمانی است که پس از اعمال ورودی لازم است تا سیستم به وضعیت پایداری و نهایی دست یابد؛ این شاخص اهمیت ویژهای در کاربردهایی با نیاز به واکنش سریع دارد.

۱۰- پسافت اندازهگیری

پسافت اندازهگیری به تأخیری اطلاق میشود که سیستم در ارائهی پاسخ نهایی نسبت به تغییرات ورودی تجربه میکند. اگرچه این تأخیر اغلب ناچیز است، در سناریوهای نیازمند دقت بالا باید به حداقل رسانده شود.

ناحیه مرده یک سیستم اندازه گیری

ناحیه مرده یک سیستم اندازه گیری

۱۱- هماندهی

هماندهی بیانگر توانایی سیستم در تولید خروجی مطابق با شکل و نوع ورودی است. به عبارت دیگر، اگر ورودی دارای رفتار خطی باشد و خروجی نیز بهطور دقیق همان الگو را دنبال کند، سیستم دارای هماندهی صد درصدی محسوب میشود.

این مشخصهها، هر یک به نوبه خود، نقشی اساسی در کیفیت و کارایی سیستمهای اندازهگیری دارند و تعیینکنندهی قابلیت اطمینان آنها در محیطهای صنعتی پیشرفته میباشند.

بطور کلی دستگاههای ابزار دقیق به 10 دسته اصلی تقسیم میشوند:

بر اساس بررسی مقالات و منابع معتبر در حوزه ابزار دقیق (Industrial Instrumentation) و استانداردهای بینالمللی مانند (ISA – International Society of Automation)، دستهبندی جامع و دقیق تجهیزات ابزار دقیق میتواند به صورت زیر تعریف شود. در ادامه، دستهبندی به همراه توضیحات مربوط به هر بخش آورده شده است:

1. سنسورها و ترانسمیترهای اندازهگیری

این دسته شامل تمامی حسگرها و مبدلهایی است که متغیرهای فیزیکی (مانند دما، فشار، جریان، سطح، رطوبت، چگالی، گازها و سرعت) را به سیگنالهای الکتریکی تبدیل میکنند. ترانسمیترها علاوه بر تبدیل سیگنال، آنها را برای انتقال به سیستمهای کنترل آماده میکنند. ترانسمیترها هم متغیر موردنظر را اندازه گیری میکنند و هم یک خروجی استاندارد الکتریکی مانند جریان 4 الی 20 میلی آمپری ارائه میکنند. این خروجی سپس در نمایشگر، سیستم های PLC و یا سایر ابزار های کنترلی تفسیر و از آن استفاده میشود.

سنسور (Sensor)

سنسورها از تجهیزات ابزار دقیق هستند که به کمیت خاصی حساس است و در برابر آن کمیت خاص، از خود عکس العمل نشان میدهد. مثلا ترموکوپل یک سنسور دما است، زیرا خروجی آن (ولتاژ) با تغییرات دما تغییر می کند. سنسور المان حس کننده یک سیستم میباشد که کمیتهای فیزیکی مانند فشار، حرارت، رطوبت، فلو و… را به کمیتهای الکتریکی پیوسته (آنالوگ) یا غیر پیوسته (دیجیتال) و یا حتی کمیت غیرالکتریکی (مانند تغییر مقاومت داخلی سنسور) تبدیل می کند.

این سنسورها در انواع دستگاههای اندازهگیری و سیستمهای کنترل آنالوگ و دیجیتال مانند PLC مورد استفاده قرار میگیرند. عملکرد سنسورها و قابلیت اتصال آنها به دستگاههای مختلف از جمله PLC باعث شده است که سنسور، بخشی از اجزای جدا نشدنی دستگاه کنترل اتوماتیک باشد. سنسورها اطلاعات مختلف از وضعیت اجزای متحرک سیستم را به واحد کنترل ارسال نموده و باعث تغییر وضعیت عملکرد دستگاه ها می شوند. به بیان دیگر سنسور المانی است که با نزدیک شدن یک قطعه، وجود آن را حس کرده و فعال می شود.

این عمل می تواند باعث جذب یک رله، کنتاکتور و یا ارسال سیگنال الکتریکی به طبقه ورودی یک سیستم (مانند PLC)شود. از مزایای سنسورها می توان به سرعت سوئیچینگ زیاد، طول عمر بالا، عدم نیاز به نیرو و فشار، قابل استفاده بودن در محیطهای مختلف با شرایط سخت کاری و عدم ایجاد نویز در هنگام سوئیچینگ اشاره کرد. سنسورها بسته به شرایط موجود ماشینها یا پروسهها، سیگنال تولید میکنند. در بسیاری از موارد این سیگنال ها آنالوگ هستند که محدودهای از مقادیر را شامل میشوند. سنسورهای دیجیتال، وجود یا عدم وجود یک شئ را اعلام می کنند.

ترانسمیتر(Transmiter)

اکثر وسایل و تجهیزات ابزار دقیق که برای کنترل یک پروسه به کار برده میشود، معمولاً در اتاق فرمان و در فاصله ای دور از پروسه نصب می شوند، از طرفی عنصر اندازه گیر معمولاً روی پروسه و یا در فاصله ای نزدیک به آن نصب می شود. بنابراین سیگنال ناشی از کمیت اندازه گیری شده باید به گونه ای مطمئن به اتاق فرمان ارسال گردد، این کار توسط ترانسمیتر انجام می شود.

ترانسمیترها سیگنال ناشی از سنسور را معمولاً تقویت و گاهی تبدیل به کمیتی دیگر می کنند. مثلاً در صنایع نفت، گاز و پتروشیمی اکثر کمیت های اندازه گیری شده تبدیل به سیگنال فشار هوا می شود. از دیدگاه تقویت کنندگی و تبدیل انرژی ممکن است نتوان یک ترانسدیوسر را از ترانسمیتر متمایز ساخت. اما معمولاً ترانسدیوسرها به کمیت تحت اندازه گیری نزدیک ترند و گاهی با آن تماس مستقیم دارند، ولی ترانسمیترها با کمیت مورد اندازه گیری تماس ندارند و به علاوه میزان انرژی و توان ترانسمیترها بسیار بیشتر از ترانسدیوسرها است. معمولاً کمپانی های سازنده سنسور، مبدل و انتقال دهنده ها را به صورت یک جا و در یک دستگاه می سازند.

| انواع | نوع اندازهگیری |

| ترموکوپل، ترمیستور، ترانسمیتر دما، پایرومتر، دماسنج مادون قرمز، ترمومتر مایع در شیشه | دما |

| مانومتر، ترانسمیتر فشار، گیج فشار، سوئیچ فشار، ترانسدیوسر فشار، پیتو ، استاتیک | فشار |

| توربینهای ، فلومترهای مکانیکی، التراسونیک، مغناطیسی، جرمی کوریولیس، ونتوری | جریان |

| تاکومتر، حسگر سرعت خطی، حسگر ارتعاش، شتاب سنج | سرعت و ارتعاش |

| دانسیمتر، ویسکوزیمتر، چگالی سنج نوری | چگالی و ویسکوزیته |

| لول گیج، لول ترانسمیتر اولتراسونیک، لول ترانسمیتر راداری، لول سوئیچ خازنی و دیاپازونی، لول ترانسمیتر دیفرانسیلی، لول سوئیچ شناوری، مازولی | تشخیص سطح |

| رطوبت سنج خازنی، مقاومتی، ترانسمیتر رطوبت، نقطهشبنمسنج، رطوبت سنج روانسنج | رطوبت و نقطه شبنم |

جهت تهیه هرکدام از سنسورهای گفته شده میتوانید به فروشگاه آنلاین مامراجعه کنید.

2. کنترلرها

کنترل کننده ها سیگنال خطا را دریافت نموده و با توجه به تنظیمات انجام شده قبلی، فرمان صادر می کنند. با توجه به اینکه فرمان ارسالی توسط کنترل کننده آن قدر قوی نیست که بتواند محرک یا عملگر را به حرکت درآورد، بنابراین باید ابتدا تقویت شود که این عمل توسط واحد تقویت کننده انجام میشود.

عملگرها نیز یکی از مهم ترین اجزاء سیستم های کنترل بوده و در واقع نوعی ترانسدیوسر هستند که انرژی الکتریکی را به یک کمیت فیزیکی تبدیل می کنند

- مثالها:

کنترلکنندههای PID در خطوط تولید، PLC در اتوماسیون صنعتی، DCS در نیروگاهها.

3. دستگاههای انتقال داده و ارتباطی (Transducer)

این تجهیزات مسئول انتقال سیگنالهای اندازهگیری شده از محل نصب حسگرها به سیستمهای کنترل مرکزی هستند. شامل RTUها (Remote Terminal Units)، ماژولهای ارتباطی و شبکههای صنعتی مانند Modbus، Profibus، HART و Ethernet میشود.

ترانسدیوسرها برای تبدیل مقادیر اندازهگیری شده به سیگنال الکتریکی کاربرد دارند. در حقیقت، ترانسدیوسر خود نمیتواند متغیری را اندازه گیری کند؛ بلکه صرفا برای تبدیل سیگنال کاربرد دارد. مثلا سیگنال حاصل از یک ترموکوپل را در نظر بگیرید. یک ترانسدیوسر میتواند این سیگنال را از حد میلی ولت به یک سیگنال 20mA-4 تبدیل کرده و منتقل نماید؛ اما دخالتی در امر اندازه گیری ندارد.

ورودی ترانسدیوسر میتواند هر یک از شش نوع انرژی شناخته شده یعنی تشعشعی، مکانیکی، گرمایی، الکتریکی، مغناطیسی و شیمیایی باشد و خروجی آن در حوزه انرژی الکتریکی یا هر یک از انرژی های فوق الذکر باشد. بنابراین ترانسدیوسر یک مبدل انرژی یا به طور خلاصه یک مبدل است.

با تعریف فوق یک سنسور می تواند در عین حال یک ترانسدیوسر نیز باشد. مثلاً ترموکوپل علاوه بر آنکه یک عنصر حساس به دما است یک ترانسدیوسر نیز هست، زیرا انرژی گرمایی(دما) را به انرژی الکتریکی (ولتاژ) تبدیل می کند. در صورتی که در سنسورها تبدیل انرژی انجام شود، تمام انرژی از کمیت تحت اندازه گیری گرفته می شود، بنابراین به سبب جذب انرژی از کمیت تحت اندازه گیری، از نظر تئوری اندازه گیری دقیق ممکن نیست.

یک ترانسدیوسر صنعتی برای تبدیل انرژی ممکن است از منبع تغذیه خارجی نیز استفاده کند. مثلاً یک ترانسدیوسر فشار به ولتاژ، معمولاً دارای یک منبع تغذیه الکتریکی است تا انرژی مکانیکی (فشار) را با مقیاس بزرگتری به انرژی الکتریکی (ولتاژ) تبدیل کند.

- مثالها:

مبدلهای دیجیتال به آنالوگ، گیتویهای صنعتی، سیستمهای ارتباط بیسیم صنعتی.

پتانسیومترها، مبدل های خازنی، مبدل های رلوکتانس متغیر، ترانسفورماتورهای خطی تفاضلی، از جمله مبدل های جابه جایی موقعیت هستند (LVDT) .

تفاوت ترانسدیوسر و ترانسمیتر

ترانسدیوسر، مبدلی است که کمیت فیزیکی را به سیگنال الکتریکی تبدیل میکند. سیگنال خروجی ترانسدیوسر ولتاژ) ۱۰-۰ Vdc و ۵-۰ Vdc و یا ۵-۱ (Vdc است. ترانسمیتر مشابه ترانسدیوسر است با این تفاوت که سیگنال خروجی آن جریان ۲۰-۴ میلی آمپر است

4. نمایشگرها (HMI) و (Panel Meters)

نمایشگرها اطلاعات دریافت شده از سیستمهای کنترلی را به صورت قابل مشاهده و کاربرپسند نمایش میدهند. این دسته شامل صفحههای نمایش دیجیتال، سیستمهای HMI (Human Machine Interface) و نشانگرهای پنلی است.

- مثالها:

نمایشگرهای LED/LCD، سیستمهای HMI با رابط کاربری گرافیکی.

5. دیتالاگرها و سیستمهای ثبت داده

رکوردر یا دیتا لاگر از تجهیزات ابزار دقیق هستند که برای ذخیره اطلاعات و مقادیر اندازه گیری شده کاربرد دارند. بعبارتی دیتا لاگر (Data Logger) به دستگاهی گفته میشود که برای ذخیرهسازی دادههایی که از سنسور ها، دستگاههای اندازهگیری و سایر منابع مورد استفاده قرار میگیرند. این دستگاهها بصورت معمول با استفاده از حافظههای داخلی یا کارت حافظه(مموری)، اطلاعات را ذخیره کرده و بحالت دورهای با استفاده از روشهای انتقال داده مانند USB، Ethernet یا Wi-Fi به دستگاههای دیگر انتقال میدهند.

مثلا تصور کنید که میخواهید با ثبت مقادیر اندازه گیری شده یک ماهه توسط یک یا چند سنسور، عملکرد سیستم را بررسی کنید. در این حالت، شما به یک رکوردر نیاز خواهید داشت. از نکات بسیار مهم در انتخاب یک رکوردر تعداد ورودیها و فضای حافظه آن میباشد.

دیتا لاگرها بعنوان یکی از ابزارهای مهم در زمینههای مختلفی مانند اتوماسیون صنعتی، کنترل فرآیند، پایش محیطی و علوم پزشکی استفاده میشوند. همچنین، دیتا لاگرها برای جمعآوری و ذخیرهسازی دادههای محیطی مانند دما، رطوبت، فشار، جریان و سطح نیز استفاده میشوند.

- مثالها:

دستگاههای ثبت خودکار داده، سیستمهای آرشیو دیجیتال.

6. تجهیزات کالیبراسیون و تست

این دسته شامل ابزارها و دستگاههایی است که برای ارزیابی و تضمین دقت تجهیزات اندازهگیری مورد استفاده قرار میگیرند. کالیبراسیون منظم تجهیزات از بروز خطاهای اندازهگیری جلوگیری کرده و صحت عملکرد سیستم را تضمین میکند.

- مثالها:

کالیبراسیونرهای دیجیتال، شبیهسازهای ورودی، تجهیزات تست و اعتبارسنجی.

7. شیرها و محرکها (Final Control Elements)

این دسته شامل شیرها، عملگرها و محرکهای مکانیکی و الکترونیکی است که به عنوان عناصر نهایی کنترل، سیگنالهای کنترلی را به تغییرات فیزیکی در فرآیند تبدیل میکنند.

انواع شیر کنترلی

- ON/OFF) ولوها :(بال ولو Ball Valve و باترفلای ولو Butter Fly Valve از این نوع هستند

- شیر ایمنی Safety valve

- شیر ایزوله :شیرهای اسپلیت، شیر های تک نشیمنگاه یا سینگل سیت Single Seat و شیر چاقویی Knife Valve از شیرهای ایزوله محسوب میشوند

- شیر های کنترل :(Control Valve) گلوب ولو Globe Valve و شیر سوزنی Needle valve

- شیرهای خود کنترل یا چک ولو Check Valve

- شیر دروازه ای Gate valve

- شیر دیافراگمی Diaphragm valve

- شیر کشویی Slide valve

- شیر برقی Solenoid valve

- شیر تنظیم فشار برگشتی Back pressure regulating valve و شیر تنظیم جریان Flow regulating valve

- Flush bottom valve

8. تجهیزات تشخیص گاز، آتش (F&G) و ایمنی

این تجهیزات برای تشخیص و هشدار در مواجهه با نشتی گاز، آتشسوزی یا سایر خطرات احتمالی طراحی شدهاند. آنها بخشی از سیستمهای ایمنی صنعتی محسوب میشوند.

- مثالها:

دتکتورهای گاز و آتش، سیستمهای هشداردهندهF&G، سنسورهای آتشنشانی.

9. تجهیزات ضد انفجاری

این تجهیزات به گونهای طراحی شدهاند که در محیطهای خطرناک و دارای قابلیت انفجار (مانند صنایع نفت و گاز) بدون ایجاد جرقه یا انتشار الکتریکی عمل کنند. معمولاً شامل تجهیزات دارای استانداردهای ضد انفجار هستند.

- مثالها:

سنسورهای ضد انفجاری، کالیبراسیونرها و نمایشگرهای مقاوم در برابر انفجار، تجهیزات ارتباطی با استانداردATEX.

۱0. نرمافزارهای مدیریت داده

نرمافزارهای مدیریت داده شامل سیستمهای SCADA، HMI، نرمافزارهای تحلیل داده و سیستمهای نظارت بر عملکرد هستند که اطلاعات جمعآوری شده از تمامی اجزای ابزار دقیق را پردازش، نمایش و ذخیره میکنند. این نرمافزارها امکان تجزیه و تحلیل روندها، پیشبینی خرابیها و بهبود تصمیمگیری را فراهم میکنند.

- مثالها:

سیستمهای SCADA، نرمافزارهای مدیریت دارایی (Asset Management)، نرمافزارهای Condition Monitoring.

جمع بندی از ۱۰ دستهبندی اصلی در زمینه ابزار دقیق به همراه چند مثال کاربردی برای هر کدام در قالب جدول:

| ابزارهای کاربردی | دستهبندی |

| RTD، ترموکوپل، ترانسمیتر فشار، سنسور فلو، سنسور سطح، سنسور رطوبت، سنسور چگالی،سنسور گاز، سنسور سرعت | سنسورها و ترانسمیترهای اندازهگیری |

| کنترلر PID، PLC، سیستمDCS | کنترلرها |

| RTU،مبدل دیجیتال به آنالوگ، ماژول ارتباطی HART، گیتوی صنعتی، سوئیچ صنعتی Ethernet | دستگاههای انتقال داده و ارتباطی |

| نمایشگر LED/LCD، سیستم HMI، نشانگر پنلی | نمایشگرها (HMI) و پنلها |

| دیتالاگر دیجیتال، دیتالاگر بیسیم،سیستمهای آرشیو داده | دیتالاگرها |

| کالیبراسیونر دیجیتال، شبیهساز سیگنال، ابزار تست و اعتبارسنجی | تجهیزات کالیبراسیون و تست |

| شیرهای الکترومغناطیسی، عملگرهای پنوماتیک، عملگرهای هیدرولیک، محرکهای الکتریکی | شیرها و محرکها (Final Control Elements) |

| دتکتور گاز، دتکتور آتش، سیستم هشداردهندهF&G، سنسورهای ایمنی | تجهیزات تشخیص گاز و آتش (F&G) و ایمنی |

| سنسور ضد انفجار، نمایشگر ضد انفجار،تجهیزات ارتباطی ضد انفجار (مطابق استانداردهای ATEX) | تجهیزات ضد انفجاری |

| سیستمهایSCADA، نرمافزار HMI، نرمافزار مدیریت دارایی، نرمافزار مانیتورینگ وضعیت | نرمافزارهای مدیریت داده |

نکات مهم هنگام خرید تجهیزات ابزار دقیق

خرید تجهیزات ابزار دقیق به صرف وقت و هزینه کافی نیاز دارد. شما بدون گذاشتن وقت و فراهم کردن بودجه کافی، نمی توانید تجهیزات خوب و باکیفیتی بخرید و ممکن است در آینده ای نزدیک با خسارت های غیر قابل جبران و مشکلات قابل توجهی مواجه شوید. برای داشتن یک انتخاب و خرید خوب و جلوگیری از بروز این مشکلات و خسارات، بهتر است نکات زیر را دانسته و با توجه به آنها خرید خود را انجام دهید. این نکات و موارد مهم عبارتند از:

- قبل از اقدام به خرید، زمان کافی برای تحقیق بگذارید و تحقیقات خود را کامل کنید.

- در حد توان و دانش خود، نحوه کار و عملکرد تجهیزات را بررسی کنید.

- هنگام خرید حتما نو یا کار کرده بودن تجهیزات و اورجینال یا فیک بودن آنها را بررسی کنید.

- اگر می توانید هنگام خرید، یک مهندس ابزار دقیق، همراه خود ببرید تا به شما کمک کند.

- اگر قصد دارید این تجهیزات را از خارج از کشور سفارش دهید و خریداری کنید، حتما به گواهی مبداء نیاز خواهید داشت. بنابراین قبل از انجام معامله،درخواست خود را مبنی بر نیاز به گواهی مبداء به فروشنده اعلام کنید. هزینه دریافت گواهی مبداء از کشور شرکت فروشنده معمولا بر عهده خریدار می باشد.

- بعد از خرید و قبل از استفاده، نقاط کانکشن سنسور به کابل ابزار دقیق را بررسی کنید و از اتصال آن اطمینان حاصل کنید. زیرا لرزش سنسورها و تفاوت دمایی شب و روز می تواند باعث قطع شدن نقاط کانکشن و عدم ارسال سیگنال به کنترلر شود.

دیدگاه خود را بنویسید